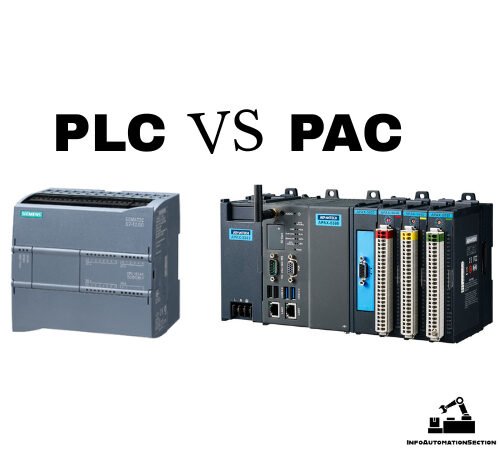

¿Qué Sistema de Control es Mejor para tu Fábrica?

En el mundo de la automatización industrial, elegir el sistema de control adecuado puede marcar la diferencia entre una fábrica eficiente y una que lucha por mantenerse al día. Dos opciones populares son los PLC (Controladores Lógicos Programables) y los PAC (Controladores de Automatización Programables). Pero, ¿cuál es mejor para tu operación? En este artículo, compararemos PLC vs. PAC, analizando sus características, ventajas, desventajas y aplicaciones prácticas para ayudarte a tomar la decisión correcta para tu fábrica. Si buscas optimizar procesos y mejorar la productividad, ¡sigue leyendo!

¿Qué es un PLC y cómo funciona?

Un PLC es un dispositivo robusto diseñado para controlar procesos industriales mediante lógica programada. Introducido en la década de 1960, su propósito original era reemplazar los sistemas de relés físicos. Hoy, los PLC son conocidos por su confiabilidad y simplicidad, ideales para tareas como el control de maquinaria, líneas de ensamblaje y procesos repetitivos.

- Características clave:

- Programación sencilla (lenguajes como Ladder Logic).

- Resistencia a entornos industriales hostiles (polvo, vibraciones, calor).

- Enfocado en tareas específicas y secuenciales.

¿Qué es un PAC y en qué se diferencia?

Un PAC, por otro lado, es una evolución del PLC, diseñado para manejar aplicaciones más complejas y conectadas. Combina la robustez de un PLC con capacidades avanzadas de procesamiento, similares a las de una computadora industrial. Los PAC surgieron para satisfacer las demandas de la Industria 4.0, donde la integración y la flexibilidad son esenciales.

- Características clave:

- Mayor capacidad de procesamiento y memoria.

- Soporte para múltiples protocolos de comunicación (Ethernet, Modbus, etc.).

- Ideal para sistemas distribuidos y análisis de datos en tiempo real.

PLC vs. PAC: Comparativa Detallada

Para decidir entre PLC vs. PAC, considera estos factores clave:

- Capacidad de Procesamiento

- PLC: Excelente para tareas básicas y lineales, como encender/apagar motores o controlar cintas transportadoras. Su capacidad es limitada para cálculos complejos.

- PAC: Superior en aplicaciones que requieren procesamiento avanzado, como el control de múltiples variables o la integración con sistemas IoT.

- Flexibilidad y Escalabilidad

- PLC: Menos flexible; añadir nuevas funciones puede requerir hardware adicional o reprogramación extensa.

- PAC: Altamente escalable, permite agregar módulos y adaptarse a futuros cambios sin grandes inversiones.

- Conectividad

- PLC: Comunicación básica, a menudo limitada a protocolos específicos.

- PAC: Diseñado para la interconectividad, compatible con redes modernas y sistemas empresariales como ERP.

- Costo Inicial y Mantenimiento

- PLC: Más económico al inicio, ideal para presupuestos ajustados. Sin embargo, puede volverse costoso al expandir funciones.

- PAC: Inversión inicial mayor, pero ofrece ahorros a largo plazo gracias a su versatilidad.

- Facilidad de Uso

- PLC: Su simplicidad lo hace accesible para técnicos con poca experiencia en programación avanzada.

- PAC: Requiere conocimientos más técnicos, pero ofrece herramientas de desarrollo más potentes.

Aplicaciones Prácticas: ¿Cuándo Usar Cada Uno?

- Cuándo elegir un PLC:

Si tu fábrica maneja procesos simples y estandarizados, como una línea de empaquetado o un sistema de bombeo, un PLC es suficiente. Por ejemplo, una pequeña empresa de alimentos puede usar un PLC Siemens S7-1200 para controlar temperaturas en hornos con precisión y bajo costo. - Cuándo optar por un PAC:

Si necesitas integrar múltiples sistemas, recopilar datos en tiempo real o prepararte para la digitalización, un PAC es ideal. Una planta automotriz que conecta robots, sensores y software de gestión podría beneficiarse de un PAC como el Allen-Bradley ControlLogix.

Ventajas y Desventajas

- PLC:

- Ventajas: Costo inicial bajo, durabilidad, facilidad de programación.

- Desventajas: Limitado para tareas complejas o sistemas interconectados.

- PAC:

- Ventajas: Flexibilidad, capacidad de integración, soporte para tecnologías modernas.

- Desventajas: Mayor costo y curva de aprendizaje más pronunciada.

Factores a Considerar para tu Fábrica

Antes de elegir entre PLC vs. PAC, evalúa:

- Tamaño y Complejidad: Una PYME con procesos básicos puede inclinarse por un PLC, mientras que una fábrica con operaciones distribuidas preferirá un PAC.

- Presupuesto: Si el costo inicial es una barrera, empieza con un PLC y planea una transición futura.

- Objetivos a Largo Plazo: ¿Buscas digitalizar tu planta e integrar IoT? Un PAC te prepara mejor para el futuro.

- Capacitación del Equipo: Asegúrate de que tu personal pueda manejar el sistema elegido.

Ejemplos del Mundo Real

Una fábrica de muebles en España implementó PLC para automatizar el corte de madera, logrando un 20% más de eficiencia sin complicaciones. Por otro lado, una planta química en México adoptó PAC para monitorear en tiempo real sus procesos, reduciendo desperdicios en un 15% gracias a la integración de datos. Estos casos muestran cómo la elección depende de las necesidades específicas.

El Futuro: ¿Híbridos o Convergencia?

Con el avance de la tecnología, la línea entre PLC y PAC se está desdibujando. Fabricantes como Rockwell Automation y Schneider Electric están desarrollando sistemas híbridos que combinan la simplicidad del PLC con la potencia del PAC. Esto sugiere que, a largo plazo, la decisión podría centrarse más en las funcionalidades específicas que en la etiqueta del dispositivo.

Conclusión: Elige el Sistema Adecuado para tu Éxito

Tanto los PLC como los PAC tienen un lugar en la automatización industrial; la clave está en alinear tu elección con las necesidades de tu fábrica. Si buscas simplicidad y bajo costo, un PLC es tu mejor opción. Si apuntas a flexibilidad, conectividad y crecimiento, un PAC te llevará más lejos. Analiza tus procesos, consulta con expertos y da el paso hacia una automatización eficiente. ¿Listo para optimizar tu fábrica? ¡El sistema perfecto está esperándote!